以计算机网络技术为基石,构建现代化工厂设备综合管理体系

在工业4.0与智能制造浪潮的推动下,工厂的设备管理正从传统的、孤立的维护模式,向数字化、网络化、智能化的综合管理模式深刻转型。计算机网络技术,作为信息时代的核心基础设施,为这一转型提供了坚实的技术骨架与联通血脉,是实现全厂设备高效、可靠、协同管理的核心驱动力。

一、 网络架构:奠定设备互联的物理基础

实现设备综合管理的第一步,是打破信息孤岛,实现全厂范围设备的“万物互联”。这依赖于一个稳定、高速、可扩展的企业级计算机网络架构:

- 分层设计:通常采用接入层、汇聚层和核心层的经典三层架构。接入层将PLC、传感器、数控机床、机器人等生产设备通过工业以太网、现场总线或无线物联网技术接入网络;汇聚层进行数据流的整合与策略部署;核心层则作为高速数据交换与路由的中心。

- 网络融合:实现IT(信息技术)网络与OT(运营技术)网络的安全、可控融合,确保管理指令与生产数据能在办公域与生产域之间顺畅、安全地流通。

- 无线覆盖:利用Wi-Fi 6/7、5G专网等技术,为移动终端、AGV小车、可穿戴设备及难以布线的区域提供灵活接入,扩展管理的时空维度。

二、 数据汇聚与分析:从连接到感知

设备联网后,海量的运行状态数据(如温度、振动、能耗、产量、故障代码)得以实时采集并传输至数据中心或云平台。计算机网络在此扮演着“数据高速公路”的角色:

- 实时传输:通过可靠的网络协议(如MQTT、OPC UA)保障关键生产数据的低延迟、高保真传输。

- 边缘计算:在网络边缘侧部署计算节点,对数据进行初步过滤、清洗和实时分析,减轻中心服务器压力,并实现毫秒级的本地闭环控制(如预测性维护报警)。

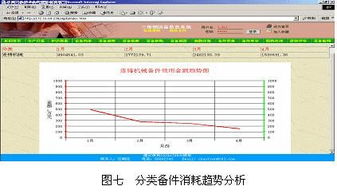

- 大数据平台:汇聚至中心的数据,借助大数据与人工智能技术进行深度挖掘,实现设备健康度评估、性能优化、能耗分析与预测性维护,变被动维修为主动管理。

三、 综合管理平台:实现可视化与协同控制

基于统一的网络和数据基础,可以构建一个集成的设备综合管理平台(通常体现为MES、EAM或IIoT平台的一部分),其服务体现在:

- 全景可视化:通过网络实时获取数据,在中央监控大屏或终端上动态展示全厂设备的地理位置、运行状态、效率指标(OEE)和报警信息,实现“一图知全厂”。

- 生命周期管理:对设备从采购、入库、安装、运行、维护到报废的全生命周期进行电子化、流程化管理。工单可网络化派发,维护过程可实时记录与追溯。

- 资源协同调度:网络使得设备信息与生产计划、库存信息、人员信息联动。管理系统可根据订单需求,动态优化设备的生产任务排程与维护计划,提升整体资源利用率。

- 远程运维与专家支持:通过安全的网络通道(如VPN),设备供应商或总部专家可以远程访问设备(在严格权限控制下),进行诊断、程序更新或故障指导,极大缩短停机时间。

四、 网络安全:综合管理的生命线

设备全面联网在带来便利的也大幅增加了安全风险。网络技术服务必须将安全置于首位:

- 纵深防御:结合防火墙、工业网闸、入侵检测系统、网络分段隔离等技术,构建从边界到设备内部的立体防护体系。

- 访问控制与审计:实施基于角色的最小权限访问控制,对所有设备访问和操作进行严格认证与完整日志记录,确保操作可追溯。

- 设备本体安全:选用具备安全功能的网络化设备,并定期进行漏洞扫描与固件更新。

###

利用计算机网络技术实现全厂设备综合管理,绝非简单的“设备上网”,而是一项系统性工程。它通过构建融合的网络基础设施,打通数据流,支撑起一个集实时监控、智能分析、协同管理与安全防护于一体的现代化管理体系。这一转型不仅显著提升了设备可靠性、生产效率和能源利用率,降低了运维成本,更是工厂迈向智能化、柔性化生产的必由之路,为企业在激烈的市场竞争中构筑起坚实的数字化核心竞争力。

如若转载,请注明出处:http://www.dsfbqo.com/product/20.html

更新时间:2026-02-27 10:15:10